作为国内首家即将达成3000万辆整车下线的乘用车企业,一汽-大众以速度和规模书写纪录,用高质量发展印证中国汽车工业的成熟与自信,是国家战略的践行者,行业发展的驱动者,客户价值的守护者。这一里程碑既是一汽-大众34年来培育新质生产力的丰硕成果,也是对“以客户为中心”的最好注脚。成就背后离不开体系力支撑,近日,“3000万信赖 出众向新 一汽-大众匠心溯源之旅”在长春基地启动,媒体与客户走进规划部,探访达成3000万辆成就背后的“中枢神经”。

以高标准工艺和智造体系,筑牢安全耐久双保障

一汽-大众规划工艺技术部部长郎庆东表示,安全并非偶然,而是精心设计和追求卓越的结果,因为有高标准的工艺技术和先进的智能制造体系,才能在践行国家发展新质生产力的同时保障商品质量。为此,规划部将战略规划转化为技术实践,让每一项指标在产线上得以落实。

C-NCAP成绩被视为检验安全的“试金石”。在这项权威测试中,一汽-大众车型平均得分率接近90%,五星车型占比超九成,远超行业平均水平,这意味着:客户无论选择哪款车型,都能获得远超行业标准的安全防护。这份安全感来自规划部在生产环节筑起的“精密监测网”:320多个关键部位的螺丝拧紧过程全程监控,190多套高精度设备确保每一次拧紧都精准到位,所有数据保存15年可随时追溯。对客户来说,这意味着车辆核心连接部位不会因长期使用出现松动,哪怕开上十年,关键结构的可靠性依然有迹可循。

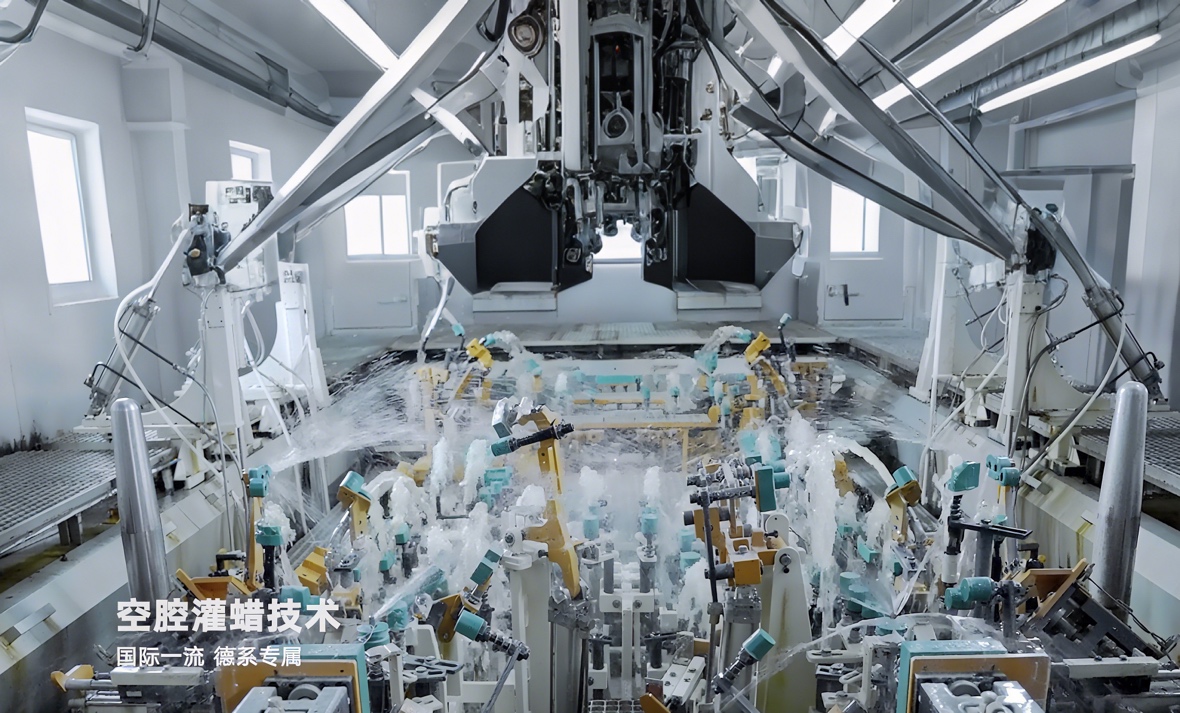

一汽-大众坚持“3年不锈蚀,12年不锈穿”,背后是规划部牵头推行的一系列高规格工艺:采用高标准镀锌件,零件间缝隙采用AI视觉技术实现自适应密封涂胶,独有的空腔灌蜡技术,让腔体100%覆盖均匀致密蜡膜,彻底隔绝腐蚀。

高标准落地离不开智能制造的支撑。在焊装车间,康采恩柔性框架技术可实现6车型100%混线生产。总装环节采用“拧紧视觉+AI大模型”实时监测,确保每一颗螺丝、每一道工序不出错,所有关键数据保存15年,相当于为每辆车建立了一份“健康档案”,一旦出现问题,都能快速追溯和解决。

更前瞻的是,一汽-大众的自研视觉技术平台已覆盖定位、检测、测量、识别四大应用场景,可实现在线视觉模型训练、视觉场景共享、软件下载。凭借这些能力,规划部让“高柔性+高精度+高可靠”真正落地,为3000万辆品质传承与企业转型提供坚实支撑。

异响防控、漆面耐久、气密保障,以先进技术兑现品质承诺

车身异响是判断商品做工好坏的直接感受,规划部从预防与检测双管齐下。在生产环节,遵循±0.5mm超高尺寸设计标准,高精夹具比行业多30%,通过±0.05mm激光在线测量系统,确保每个部件严丝合缝,驾驶多年也不易产生松动和异响。密封条采用柔性滚压工具安装,能根据不同钣金厚度自动调节压力,杜绝因密封不匀导致的风噪。车辆下线前,要历经9种专业路试,覆盖日常各种复杂路况,这意味着客户拿到的新车已完成全方位“压力测试”,不用担心噪音问题。

针对漆面质量,一汽-大众通过100%视觉检测和数字化软件仿真模拟零件油漆后状态。喷漆后,采用100%漆面缺陷检测及智能打磨抛光技术,做到“零缺陷”流出。每一款漆色必须通过4800小时光老化、佛罗里达三年实地暴晒。对客户而言,意味着车辆价值在长时间里都不会褪色。

气密性不仅关乎静谧性,更是防水、防风、防尘的根本。一汽-大众从第一道工序开始严控:德系9100吨伺服压机线让零件尺寸精度达到±0.5mm,部分关键区域可达±0.2mm,天窗、风挡等重点部位的涂胶精度控制在±1mm。最后,每辆车都要经过6个角度、2bar压力的喷淋,强度远超大暴雨,100%的检测覆盖率,让漏水隐患无处遁形。

这些创新技术为一汽-大众赢得了国家级殊荣。近期,工信部组织评选“国家先进制造业集群典型创新成果”,规划部凭借汽车关键点焊技术及周边核心装备开发、全自主汽车诊断技术、冲压自制件材料数字化运营及成本优化、汽车外覆盖件轻量化材料应用等4项成果助力一汽-大众成为吉林省唯一一家获评企业,成为全国入选数量最多的企业。

响应双碳战略,实现绿色发展蝶变

为响应国家“双碳”战略,一汽-大众打造了全生命周期绿色发展管理体系,从绿色生产到绿色物流,再到“无废工厂”建设,绿色发展贯穿商品从设计到交付的每一个环节。

一汽-大众自建光伏与风电项目,年发电量1.6亿度,再加上每年外购的4亿度清洁电力,可实现年降碳30万吨,铝材废料实现100%回收利用,焊装车间烟尘排放浓度控制在≤10mg/m³,VOC收集治理效率超过95%,中水回收量每年达到130万立方米。一汽-大众在行业内率先量产使用宝钢绿色低碳汽车板,并与宝钢协同开展车身轻量化、材料低碳化、创新工艺设计工作,支撑保障至2030年碳排放水平相比当前降低30%。

此外,一汽-大众从绿色运输、绿色包装、绿色仓储三个碳减排领域发力,通过提升铁路和水路运输比例、使用循环包装、减少库房面积,打造行业领先的绿色物流标杆。截至目前,一汽-大众五大基地全面建成“无废工厂”,清洁电力的使用比例已提升至51%,过去三年节能减排技术升级累计投入超过8亿元,万元产值碳排放较2020年下降了41%,并实现环境影响事故为零。

未来,一汽-大众将发挥主机厂辐射协同作用,带动上下游产业链共同绿色低碳转型,在2030年实现产品碳足迹降低29%的战略目标达成!把企业低碳行动转化为全社会的绿色收益,为实现中国“双碳”目标贡献担当与力量。

3000万辆,非一日之功,背后是每一天的精益求精,是每一处的绿色创新,是每一位规划人对匠心的坚守。作为生产制造体系的“大脑”,规划部用卓越的统筹力,为一汽-大众实现3000万辆整车下线铸就了基座,也为迈向下一个千万辆时代,绘制了清晰的蓝图。